Redukcja grubości wiórów w celu zwiększenia wydajności obróbki skrawaniem w maszynach CNC

Na współczesnym konkurencyjnym rynku komponentów obrabianych skrawaniem, firmy chcące uzyskać więcej ze swoich maszyn CNC nieustannie szukają sposobów na zwiększenie wydajności obróbki (MRR), tj. usuwanie większej ilości metalu w krótszym czasie. Jednym z najlepszych sposobów zwiększenia wydajności obróbki jest zastosowanie bardziej agresywnych prędkości wrzeciona i prędkości posuwu. Aby to osiągnąć, potrzeba czegoś więcej niż tylko podniesienia parametrów w programie CNC – konieczne jest uwzględnienie formowania się wiórów. Tworzenie odpowiednich wiórów metalowych i usuwanie ich z drogi narzędzia skrawającego ma kluczowe znaczenie dla szybszej obróbki.

W tym artykule badamy koncepcję redukcji grubości wiórów w zastosowaniach związanych z frezowaniem CNC oraz jej wpływ na umożliwianie wyższych wartości posuwu w zastosowaniach związanych z obróbką skrawaniem.

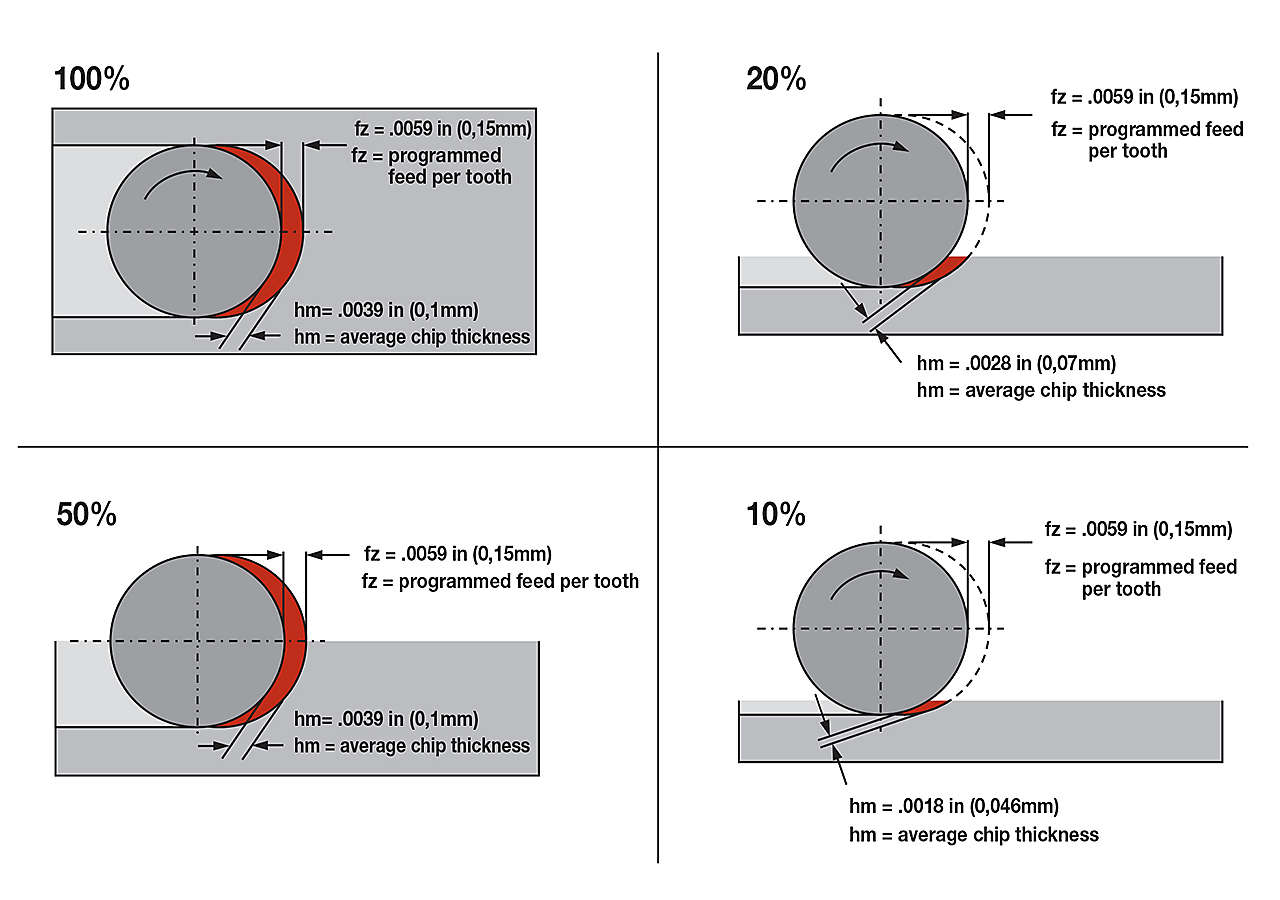

Poniższy schemat przedstawia wpływ promieniowej szerokości skrawania na grubość wióra. Gdy promieniowa szerokość skrawania wynosi 40% lub mniej, średnia grubość wióra spada, co należy skompensować poprzez zwiększenie wartości posuwu.

W lewym górnym rogu widać przejście o pełnej szerokości, czyli szerokość skrawania wynosi tu 100%. Gdy frez obraca się zgodnie z ruchem wskazówek zegara, krawędź skrawająca rozpoczyna skrawanie przy 0,000 grubości przekroju wióra. W miarę postępu w ruchu obrotowym, grubość przekroju wióra wzrasta do zaprogramowanej wartości grubości przekroju wióra (mm/ostrze) aż do przejścia przez środek. Ta część pełnego przejścia jest znana jako frezowanie konwencjonalne. Ponieważ wiór jest bardzo lekki na początku, wytwarza się więcej ciepła, co może uszkodzić węglik spiekany. Gdy krawędź skrawająca minie linię środkową, grubość przekroju wióra spada z zaprogramowanej wartości mm/ostrze, stopniowo z powrotem do 0,000. Ta część pełnego przejścia jest nazywana frezowaniem współbieżnym. W tym ruchu wiór zaczyna się od maksimum i zmniejsza, co powoduje wytwarzanie mniejszej ilości ciepła, lepsze wykończenie i większą trwałość narzędzia. Ponieważ frezowanie współbieżne jest preferowaną metodą frezowania, zalecana jest zależność 2/3 pomiędzy średnicą freza a szerokością skrawania. Gwarantuje to kontakt podczas skrawania współbieżnego. Jednak czasami szerokość skrawania jest mniejsza niż zalecana wartość 2/3. Ogólnie rzecz biorąc, kompensacja posuwu nie jest wymagana przed osiągnięciem wartości 40% lub mniejszej. W celu uniknięcia przekroczenia wartości maksymalnej zwykle stosuje się średnią grubość przekroju wióra (hm), jeśli szerokości skrawania są różne. W powyższym przypadku należy zauważyć, że średnia grubość wióra wynosi 0,1, a zaprogramowany posuw to 0,15.

W lewym dolnym rogu, przy 50% szerokości skrawania, średnia grubość przekroju wióra (hm) nadal wynosi 0,1, a zaprogramowany posuw to 0,15. Nie jest wymagana żadna kompensacja, chociaż trzeba pamiętać, że jesteśmy teraz w ruchu skrawania współbieżnego. Jest to pożądane podczas frezowania.

W prawym górnym rogu, przy 20% szerokości skrawania, zachodzą duże zmiany średniej grubości przekroju wióra (hm). Przy zaprogramowanej grubości przekroju wióra (mm/ostrze) równej 0,15, rzeczywista grubość przekroju wióra wynosi 0,06, czyli może być poniżej zalecanego zakresu dla krawędzi skrawającej (profil, przygotowanie krawędzi itp.). Aby utrzymać średnią grubość przekroju wióra na poziomie 0,1, zaprogramowana grubość przekroju wióra (mm/ostrze) musi zostać zwiększona do 0,23.

Na koniec, w prawym dolnym rogu, szerokość skrawania wynosi teraz 10%. Rzeczywista grubość przekroju wióra wynosi 0,04, czyli może być poniżej zalecanego zakresu dla krawędzi skrawającej. Tak mała grubość przekroju wióra powoduje nadmierne wytwarzanie ciepła i może spowodować przedwczesne uszkodzenie krawędzi skrawającej. Aby utrzymać średnią grubość przekroju wióra (hm) na poziomie 0,1, zaprogramowany posuw na ostrze należy zwiększyć do 0,33.

Uwzględnienie tych korekt na podstawie procentowej szerokości skrawania może zwiększyć trwałość narzędzia i szybkość produkcji. Procentową szerokość skrawania należy obliczać jako ae/D1 (szerokość skrawania/średnica freza).

Ex – 1,2/1,000 = 5%

Ex – 12,7/2,000 = 25%

Przykłady te pokazują, jak ważna jest redukcja grubości wióra, która przy prawidłowym wykonaniu pozwala na zwiększenie wartości posuwu. Jeśli grubość przekroju wióra jest zbyt niska, krawędź skrawająca może wytwarzać nadmierne ciepło, które może uszkodzić węglik spiekany i zmniejszyć trwałość narzędzia. Nadmierne ciepło może też mieć inne skutki, takie jak hartowanie elementu obrabianego.