Amincissement des copeaux pour des taux d’enlèvement de métal accrus dans l’usinage CNC

Sur le marché concurrentiel des composants usinés d’aujourd’hui, les entreprises cherchant à tirer le meilleur parti des machines CNC existantes sont en quête permanente de moyens d’augmenter les taux d’enlèvement de matière (MRR), le rendement, c.-à-d. de retirer le plus de métal possible dans le moins de temps possible. L’une des meilleures façons d’augmenter le rendement de l’outil est d’utiliser des vitesses de broche et des vitesses d’avance plus agressives. Pour ce faire, il ne suffit pas de simplement augmenter les paramètres dans le programme, mais il faut également tenir compte de la formation des copeaux. Pour un usinage plus rapide, il est essentiel d'assurer l'évacuation des copeaux de l’outil de coupe le plus rapidement possible.

Dans cette publication, nous examinons le concept d’amincissement des copeaux dans les applications de fraisage, et son impact pour avoir des conditions de coupe plus élevées.

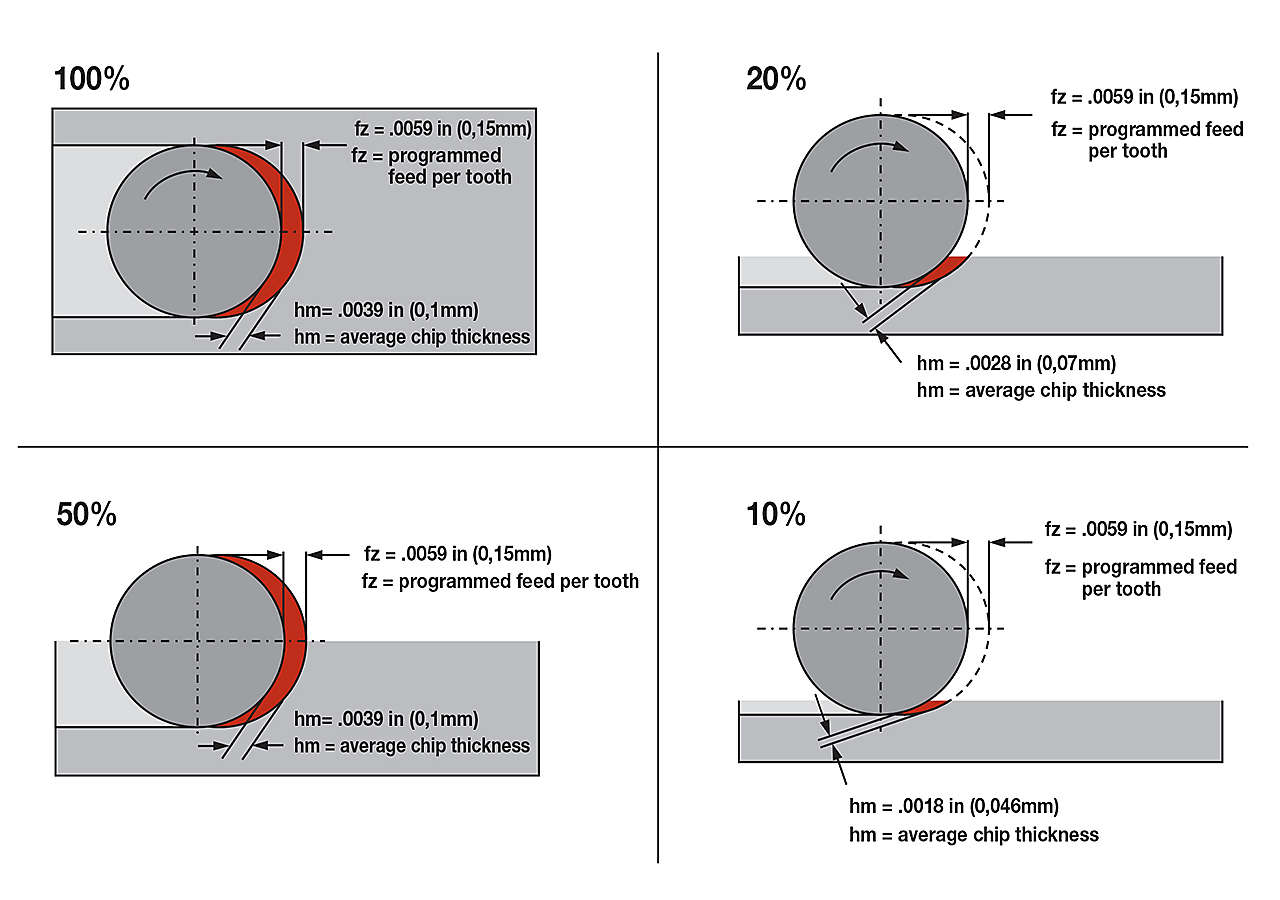

Le diagramme ci-dessous montre l’impact de l'engagement radiale de la fraise et de son effet sur l’épaisseur des copeaux. Lorsque l'engagement radiale de la fraise est inférieure ou égale à 40 %, l'épaisseur moyenne du copeau diminue et la vitesse d’avance doit être augmentée pour compenser.

Dans le coin supérieur gauche, vous pouvez voir une passe qui correspond à un engagement de 100 %. Lorsque le foret tourne dans le sens horaire, l’arête de coupe entre dans la matière avec une charge de copeaux de 0,000. À mesure qu’elle progresse dans la rotation, la charge de copeaux augmente jusqu’à la charge de copeaux programmée (Fz) jusqu’au passage du centre. On appelle cette portion de plein engagement le fraisage conventionnel. Comme le copeau est très fin au démarrage, une chaleur plus importante est générée, ce qui peut endommager le carbure. Lorsque l’arête de coupe passe au-delà du centre, la charge de copeaux diminue et s’éloigne du Fz programmé, pour revenir progressivement à 0,000. On appelle ce type de passe, le fraisage en avalant. Dans ce mouvement, le copeau commence à sa taille maximum et diminue, ce qui génère moins de chaleur, de meilleures finitions et une tenue d’outil plus élevée. Puisque le fraisage en avalant est la méthode préférée pour le fraisage, une relation de 2/3 entre le diamètre de la fraise et la largeur de coupe est recommandée. Cela garantit un engagement de coupe en avalant. Cependant, parfois, la largeur est inférieure à la relation recommandée de 2/3. Généralement, la compensation de la vitesse d’avance n’est pas nécessaire jusqu’à ce que vous atteigniez 40 % et moins. La charge de copeaux moyenne, hm, est généralement utilisée lorsque les largeurs de coupe varient, de sorte que le maximum n’est pas dépassé. Dans le cas ci-dessus, notez que l’épaisseur des copeaux moyenne est de 0.1 et que l’avance programmée est de 0,15.

Dans le coin inférieur gauche, à un engagement de 50 %, l’épaisseur moyenne des copeaux (hm) est toujours à 0,1 et l’avance programmée est de 0,15. Aucune compensation n’est requise, bien qu’il soit important de remarquer que nous avons maintenant un mouvement de coupe en avalant. Ceci est souhaitable pour le fraisage.

Dans le coin supérieur droit, à un engagement de 20 %, de grands changements commencent à se produire sur l’épaisseur moyenne des copeaux (hm). À une charge de copeaux programmée (Fz) de 0,15, la charge de copeaux réelle est de 0,07, ce qui peut être inférieur à la plage recommandée pour l’arête de coupe (profil, préparation de l’arête, etc.). Pour maintenir la charge de copeaux moyenne de 0,1, l' avance programmée (Fz) doit être augmentée.

Enfin, dans le coin inférieur droit, l’engagement radial est maintenant de 10 %. La charge de copeaux réelle est de 0,046, ce qui peut être inférieur à la plage recommandée pour l’arête de coupe. Ce faible hm provoque une génération excessive de chaleur et peut provoquer la défaillance prématurée de l’arête de coupe. Pour maintenir la charge de copeaux moyenne (hm) de 0,0046, l’avance par dent programmée doit être augmentée à 0,015.

De ce fait, en fonctiond el'engagement radial de la fraise on peut augmenter la durée de vie de l’outil et les rendements. Pour trouver le pourcentage d’engagement radial, utilisez la formule ae/D1 (engagement radial / Ø de la fraise).

P. ex. : 1,27/25,4 = 5 %

P. ex. : 12,7/50,8 = 25 %

Ces exemples montrent tous l’importance de l’amincissement des copeaux ; lorsqu’il est effectué correctement, il permet d’augmenter les vitesses d’avance. Si une charge de copeaux est trop faible, l’arête de coupe peut générer une chaleur supplémentaire pouvant endommager le carbure et réduire la durée de vie de l’outil. Une telle chaleur excessive peut avoir d’autres effets, comme l’écrouissage de certains matériaux.